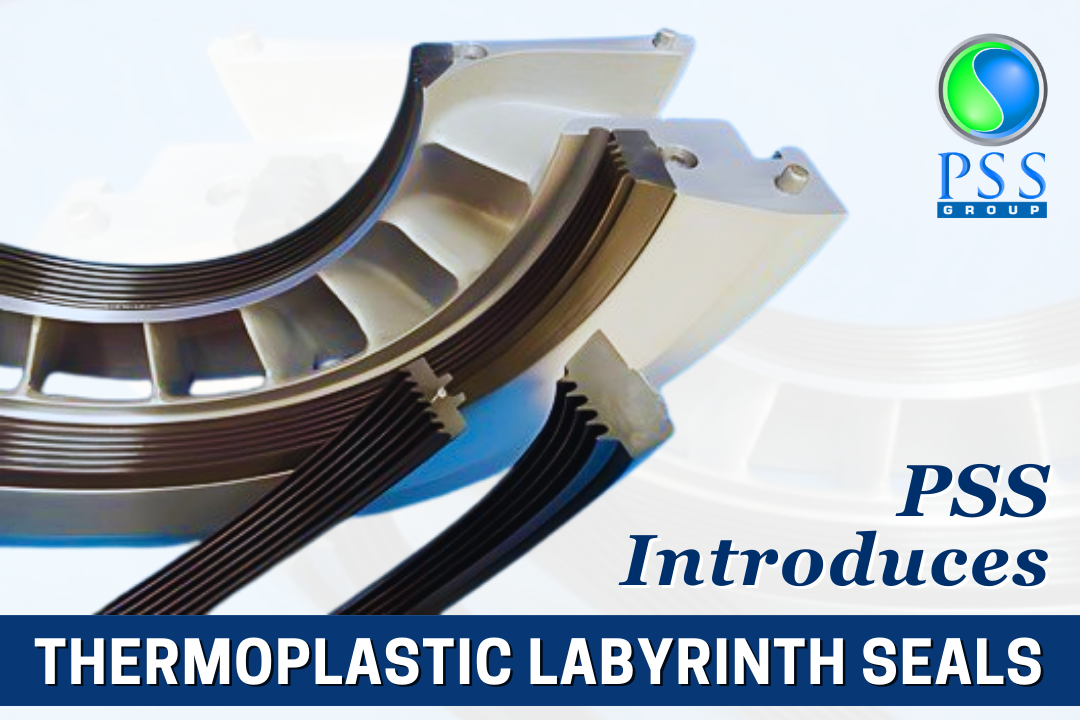

เรายินดีที่จะประกาศความร่วมมือที่น่าตื่นเต้นระหว่าง PSS และ Gulf Coast Bearing and Seal (GCBS) ซึ่งมุ่งหวังที่จะปรับปรุงเพิ่มประสิทธิภาพและยืดอายุการใช้งานของ Turbo compressors ในประเทศไทย ด้วยความทุ่มเททางนวัตกรรมและความเป็นเลิศของเรา เราตั้งใจที่จะนำเสนอวิธีการปรับปรุงที่อยู่เหนือจากมาตรฐานเดิม เพื่อเสริมประสิทธิภาพและประสิทธิผลของ Turbo compressors ให้สูงขึ้น ด้วยการเปลี่ยนมาใช้ Thermoplastic Labyrinth Seals.

**ขอแนะนำ GCBS: Your Partner in Compressor Efficiency**

GCBS มีที่ตั้งสำนักงานใหญ่อยู่ที่เมืองฮิวสตัน ประเทศสหรัฐเมริกา เรามีความเชี่ยวชาญมากมายในการผลิต Bearings and Seals ของ Turbo compressors และนำเข้าผลิตภัณฑ์ Thermoplastic Labyrinth Seals มายังประเทศไทย ทั้งยังมีชื่อเสียงด้านการร่วมมือกับผู้ผลิต OEM และโรงงานซ่อมบำรุงต่างๆ ตลอดจนผู้ใช้งาน ซึ่งทั้งหมดนี้ทำให้ GCBS ได้ทำการปรับปรุงเพิ่มประสิทธิภาพของ Turbo compressors ไปแล้วหลายร้อยตัวด้วยผลตอบรับที่ยอดเยี่ยม.

**การเพิ่มประสิทธิภาพของ Centrifugal compressors**

Centrifugal compressors มักจะใช้ labyrinth seals ที่ตำแหน่งจุดสำคัญเพื่อปรับปรุงประสิทธิภาพ ซึ่งโดยทั่วไปแล้วจะใช้ Aluminum seals ที่มักเป็นที่นิยม แต่ก็มีข้อจำกัดหลายสิ่งหลายอย่างทำให้อายุการใช้งานต่ำลง เพราะเหตุผลนี้ทำให้การปรากฏตัวของ Thermoplastic Labyrinth Seals

เป็นนวัตกรรมใหม่ ที่ออกแบบมาเพื่อลด Clearance ให้น้อยที่สุดในอุปกรณ์และเพิ่มประสิทธิภาพให้สูงขึ้น ด้วยการเพิ่มประสิทธิผลในการทำงานและการลดการรั่วไหลภายใน Thermoplastic Labyrinth Seals เหล่านี้สามารถสร้างผลลัพธ์ที่มีประสิทธิภาพมาก ทำให้เป็นทางเลือกที่น่าสนใจมากสำหรับ ผู้ใช้งาน Centrifugal compressors .

**ปลดล็อคศักยภาพทางอุตสาหกรรม**

โรงงานที่ผลิต Syngas , Ethylene crackers, โรงกลั่นน้ำมัน และโรงงานผลิตแก๊ส —ไม่ว่าคุณจะอยู่ในอุตสาหกรรมใดก็ตาม ประโยชน์ของการปรับปรุงเปลี่ยนมาใช้งานเป็น Thermoplastic Labyrinth Seals ก็ไม่อาจจะมองข้ามได้ เพราะจากประสบการณ์ที่ผ่านมาเราพบว่าประสิทธิภาพหลังจากปรับปรุงเพิ่มขึ้นถึง 0.5 % ต่อ 1 Impeller โดยอาจเพิ่มประสิทธิภาพโดยรวมของเครื่องจักรได้ถึง 3-6% ผลตอบแทนจากการลงทุนนี้บ่งบอกความคุ้มค่าในตัวมันเอง จึงทำให้การปรับปรุงเปลี่ยนมาใช้งานเป็น Thermoplastic labyrinth seals นี้เป็นการลงทุนเชิงกลยุทธ์เพื่อเพิ่มประสิทธิภาพการทำงานของ Compressor ให้สูงขึ้น และทำงานได้ยาวนานยิ่งขึ้น

**ทำไมถึงต้องเลือกใช้ Thermoplastic Labyrinth Seals**

Thermoplastic Labyrinth Seals ที่ได้รับการออกแบบทางวิศวกรรมมีข้อได้เปรียบเหนือกว่า Aluminum seals อย่างมากมาย ด้วยระยะห่าง Clearance ที่สามารถลดลงได้มากกว่าและการออกแบบที่ทนทานการกัดกร่อนและทนการเสียดสีได้ดีกว่า จึงลดความเสียหายที่เกี่ยวข้องกับการสัมผัสกันของชิ้นส่วน ทำให้มั่นใจได้ถึงประสิทธิภาพการทำงานตลอดอายุการใช้งานของเครื่องจักร Compressor’s , GCBS ใช้การออกแบบของร่อง Labyrinth Seals ที่ทำมุม “Angled tooth profile” ที่เป็นนวัตกรรมใหม่ ซึ่งจะสามารถยืดหยุ่นและกลับคืนสู่ตำแหน่งเดิมได้ทันที ระหว่างการหมุนเพื่อป้องกันการรั่วไหล.

**ติดต่อ PSS เพื่อทำการอัพเกรด**

หาก Centrifugal compressors ของท่านยังคงใช้ Aluminum labyrinth seals อยู่แล้วเกิดปัญหาการรั่วไหล และต้องการแก้ไขปัญหาเรื่องของการเกิดเสียดสี Seize ที่ตำแหน่งกันรั่ว เราขอแนะนำในการเพิ่มประสิทธิภาพและความน่าเชื่อถือ ติดต่อ PSS ในการแก้ไขปัญหา วันนี้และเริ่มต้นการเดินทางสู่ประสิทธิภาพที่ไม่มีใครเทียบได้และยืดอายุการใช้งานที่ยาวนานของ Centrifugal compressors.

ที่ PSS เรายังคงมุ่งมั่นที่จะกำหนดมาตรฐานอุตสาหกรรมใหม่ และเสริมศักยภาพให้กับลูกค้าด้วยความก้าวหน้าล่าสุดในเทคโนโลยีที่ใช้กับ Compressor’s ติดต่อกับเราในการเปิดรับเทคโนโลยีใหม่ของประสิทธิภาพและความน่าเชื่อถือที่เหนือชั้นกว่า